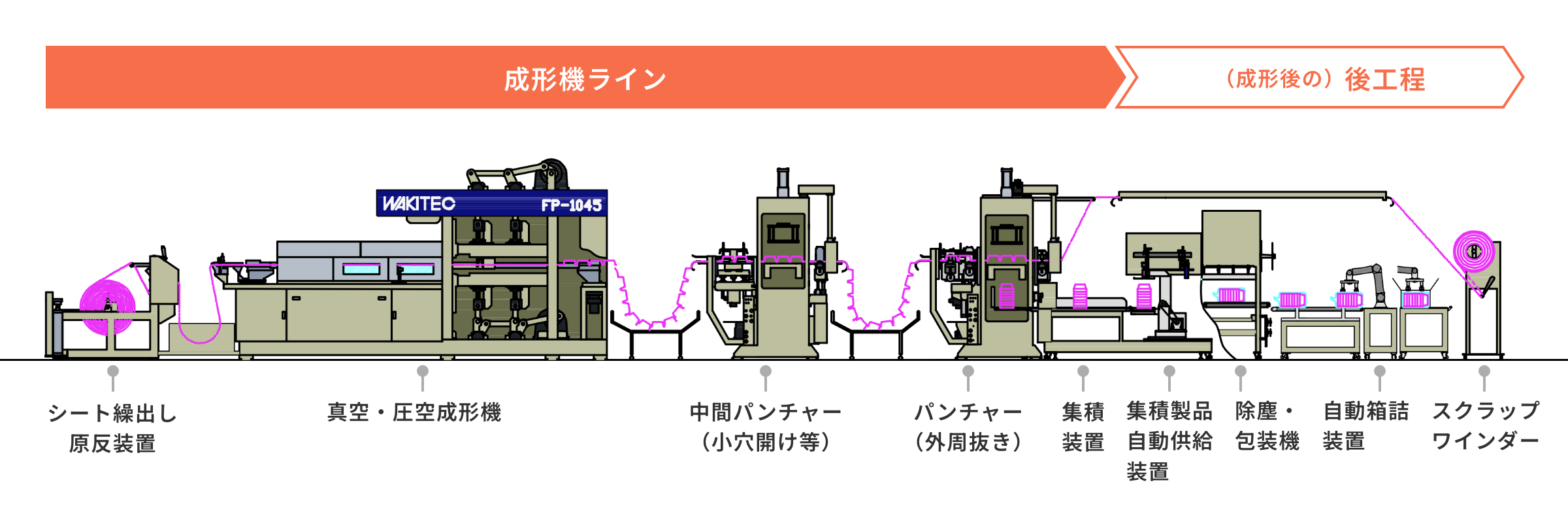

脇坂エンジニアリングが製造する成形機、パンチャー、除塵・包装機などの機械が、生産ラインのどの工程で使われるのかをご紹介しています。材料の供給から成形、裁断、集積、包装まで、製品ができるまでの一連の流れと、それを支える装置の役割をわかりやすくご覧いただけます。

成形機ライン(成形の工程)と『後工程』

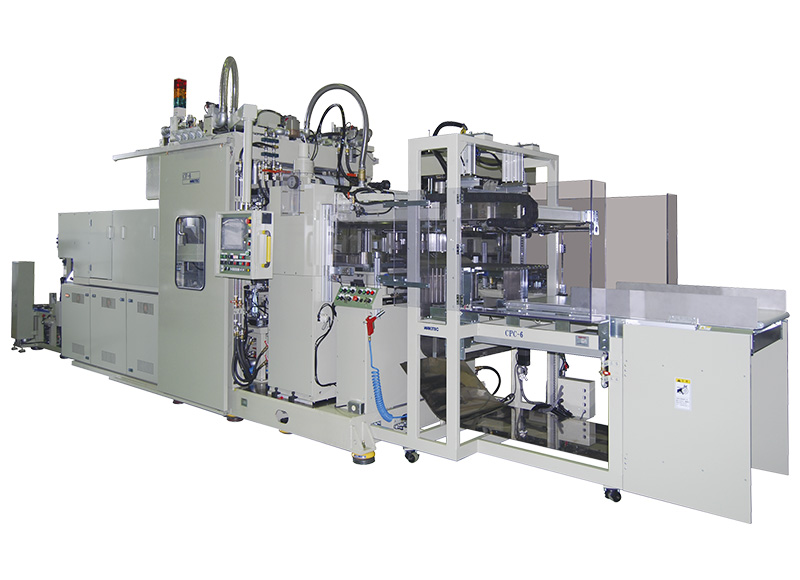

成形機ラインとは、材料の供給から成形、裁断(トリミング)、製品の集積までの一連の流れを、自動化された仕組みで効率よく生産するシステムです。また、近年非常にニーズを増しているのが、製品を生産した後の、“除塵”“包装”“箱詰め”等のいわゆる『後工程』と呼ばれるものです。特に人口減少下の日本国内では、今まで人手をかけて行っていたこれら『後工程』をいかに“省人化”“自動化”していくかが大きな課題となっています。

成形機ライン(成形の工程) |

(成形後の)後工程 |

|||

|---|---|---|---|---|

成形 |

裁断 (トリミング) |

集積 |

除塵 包装 |

箱詰め等 |

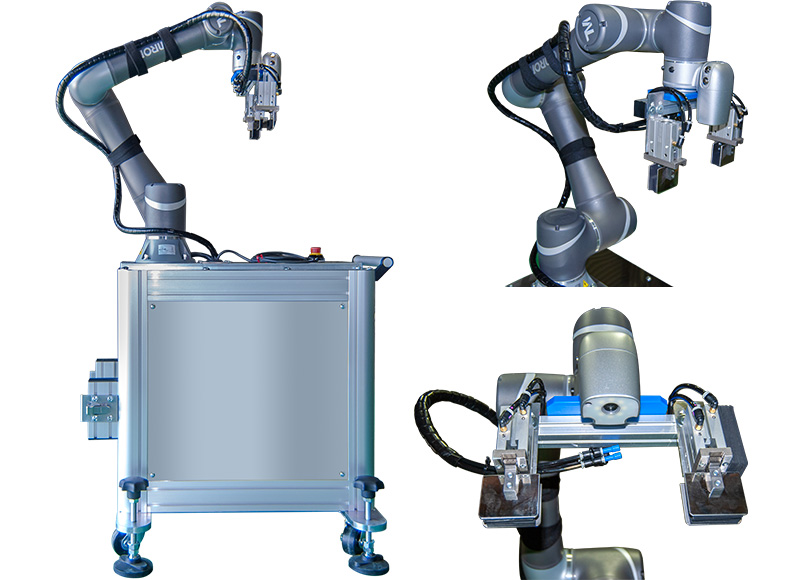

| 熱可塑性樹脂からなるシートをヒーターの熱で加熱し、金型により成形。その後、製品の形状によっては冷却などを行い、いわゆる「製品」の形を創っていきます。一般的な形状の製品であれば、ほとんどの場合「真空成形」で行いますが、形状に“シャープさ”が求められる場合等は「真空圧空成形」で行います。また、シートによっても機械種別は異なり、特にOPS素材の場合は、熱板圧空成形機が必要になります。 | シート上で成形された「製品」を、シートからパンチャーで裁断(トリミング)する工程になります。但し、パンチャーはいわゆる“外周抜き”を行うものになりますので、製品内に小穴やミシン目等が必要な場合は、(メイン)パンチャーの前に“中間パンチャー”を配置し、それら加工を行っていく必要があります。また、トリミング後のシート(スケルトン)はスクラップワインダーにて巻取り、その後の処理を容易にします。 | トリミングされた1つ1つの製品を、任意の数だけ積み上げて(集積して)、払い出していきます。この工程で、いったん製品が仕上がった形となります。 | 出来上がった製品に、万が一、チリやホコリ、髪の毛などが混入した場合、エンドユーザー様に大変なご迷惑をお掛けすることになります。そのため、1つ1つの製品を「除塵」し、安心・安全な製品をご提供する必要があります。WAKITECでは、静電除去装置を兼ね備えた除塵専用ブロワーによる高い性能を持つ「除塵機」、今までかなりの人手がかかっていた包装工程を自動化した「包装機」、またそれらの両機能を兼ね備えた「除塵包装機」をご用意しております。また、昨今では、集積装置から自動で除塵包装機へ投入する「集積製品自動供給装置」のお引き合いも多くいただいております。 | 製品の最終工程と言われる「箱詰め」。WAKITECでは、協働ロボットを利用した「自動箱詰装置」のご用意は勿論、箱詰めのための段ボール箱自体を半製罐化する自動装置もご用意しております。お気軽にお声掛けください。 |

機械の選び方

成形機ライン

成形機の選び方

成形機の選び方としては、「どのような形状、サイズの製品」を「どんな素材」で「どれだけの数量」を「どれくらいのスピード」で製作したいか?によって決まります。WAKITECはこれら情報をお客様にヒアリングさせていただくことからはじめます。

とは言え、概ねのセオリーはございますので、下記にその一例をお知らせします(このセオリーどおりではない製品もございますので、お気軽にご相談ください)。

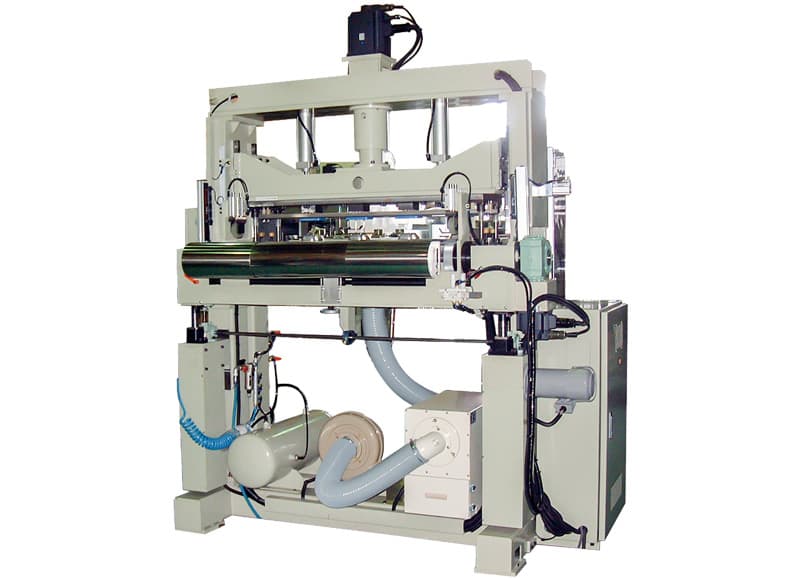

食品容器向け

一般的に「食品容器」の場合は“大量の製品を、どれだけ早く作れるか”が決め手になる場合が多いです。これらの場合、「幅、長さ(送り)」共に大きく、スピードもいかに速く回せるかという成形機が求められます。また、素材がOPSの場合は熱板成形機が最も適しております。

工業用トレイ、ブリスター容器向け

一般的に「工業用トレイ」もしくは「ブリスター容器」の場合は「食品容器」に比べると、“多品種少量”と考えられる場合が多いと思われます。

これらの場合、「幅、長さ(送り)」共に適正な大きさ(多くは600程度)にて金型コストの低減や金型交換の時間をいかに短くするか、また「抜き型」自体も通常の金型ではなく、トムソン刃を使用し、いかに金型コスト及びランニングコストを低減させていくか等が大きなポイントになります。

ラボ(研究開発)向け、もしくは少量生産向け

昨今では、例えば生分解性シート等、新たなシート素材の研究開発が非常に盛んに行われております。それら研究開発には大型の成形機は過剰な場合が多く、小型で、とは言え実機と同等の性能を持つ成形機が求められています。

それら用途のために我々が開発したモノが以下の「テスト成形機」と呼ばれるもので、その利便性から、多くのプラントメーカー様やシートメーカー様にご購入いただいております。また、この他にもサンプル製作等の少量生産向け、金型メーカー様の金型テスト用としてもご好評をいただいております。

■成形テストについて

脇坂エンジニアリングではデモ機としてテスト成形機(FVS-500)を常設。シートの成形適合性の“ラボ”としてご活用いただいたり、“品質チェック”や新製品の“サンプル製作”などの成形テストが可能です。

成形テストについて詳しく

成形機ライン

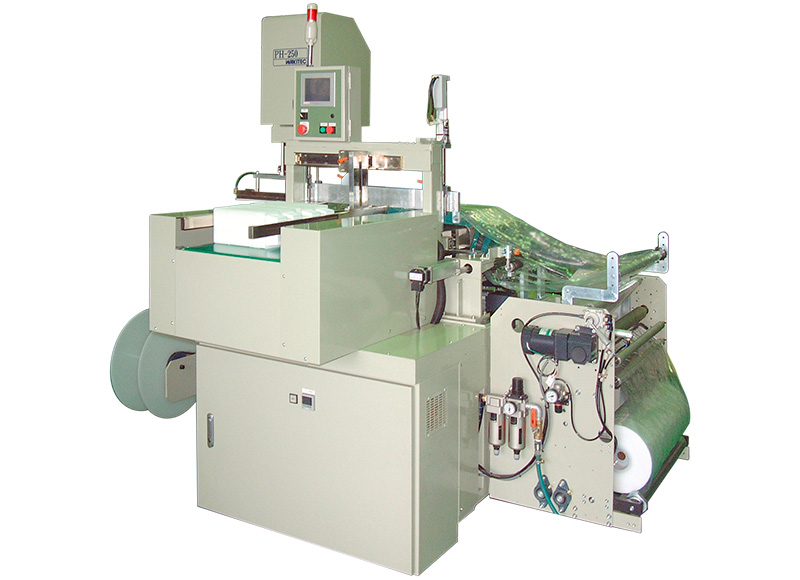

トリミング装置(パンチャー)の選び方

WAKITECのトリミング装置(パンチャー)は“製品送りの安定化、抜きズレ防止”“ハイサイクル化”が特徴となっております。特に“抜きズレ防止”のための「金型の入側/出側に製品送り機構を装備した4輪駆動方式」は特許登録済となっています。

上記メインパンチャー以外にも、「中間パンチャー」として「WP-1000AM-10T(7T)」及び「WSP-1000」をラインアップしており、両者の違いは「抜き力」及び「サイクル」となっております。

後工程

自動化装置の選び方

いわゆる『後工程』は、お客様によってのカスタマイズ要素も大きく、最も“省人化”“自動化”ノウハウが求められる分野のひとつです。一言でお伝えするのは非常に難しい部分がございますので、まずは「こういうことをやりたい」というご希望をご相談ください。最適なソリューションをご提案させていただきます。

集積製品自動供給装置

SI-1型(準備中)